No âmbito do projeto da nova unidade industrial ferroviária (NSIF) em Castione (Suíça), foi necessário atravessar o aterro ferroviário e a estrada principal com um tubo de betão armado de 1,4 m de diâmetro sob a linha.

A utilização da técnica de cravação de tubos, sem consolidação prévia do solo de fundação, poderia ter conduzido a abatimentos e a eventuais incómodos ou ao encerramento da linha férrea.

A intervenção em Castione foi realizada em setembro de 2023, durante os cortes na via 382 previstos para as operações de manutenção ferroviária. As operações foram efetuadas com a via adjacente em funcionamento, sem causar quaisquer problemas à infraestrutura ferroviária.

Transportador de tubos

PROBLEMA

O ESTADO DO TERRENO ANTES DA INTERVENÇÃO

A situação geológica baseia-se no estudo efetuado junto à passagem de água da encosta. Aqui encontrou-se um solo composto por material de aterro e uma camada de areia siltosa com espessuras que variavam entre 2 e 4 m.

Com uma outra sondagem horizontal no eixo da zona de colocação dos tubos, foi possível identificar o tipo de material e a presença de blocos de pedra ou resíduos de construções antigas (alvenaria antiga) no interior do aterro ferroviário. O que se verificou foi que, nos primeiros 2 metros, o solo é constituído por areia siltosa e cascalho arenoso com clastos de diâmetro inferior a 10 cm, não tendo sido identificados blocos de grandes dimensões.

Graças às perfurações, efetuadas pela Uretek, foi possível desenhar a estratigrafia das vias férreas. Estes dados valiosos foram também postos à disposição da empresa responsável pela exploração da máquina de perfuração, a fim de ajustar a velocidade de avanço da máquina.

EXECUÇÃO DOS TRABALHOS

Com base nas especificações do cliente e no tipo de intervenção, os trabalhos iniciaram-se com o estudo da situação geológica e geotécnica inicial. Depois de delineada a estratigrafia do terreno subjacente, a Uretek realizou os trabalhos de injeção de resina expansiva para consolidar o terreno.

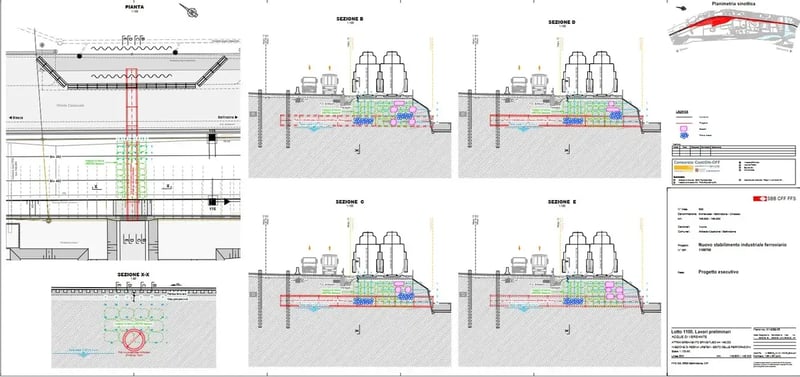

Os trabalhos de consolidação afetaram toda a área sob as vias 382 e 482, no eixo de impulso da nova passagem hidráulica. A extensão sobre as vias é de aproximadamente 9m, com uma largura de intervenção de 4,5m.

Projeto

Projeto

FASES DA INTERVENÇÃO

Após o estudo da situação geológica, as fases de intervenção da Uretek foram realizadas da seguinte forma:

- Perfurações e injeções horizontais de cerca de 7,5 m de comprimento realizadas a partir do talude do aterro de jusante, sob a via 482 (em exploração). Estas operações tiveram uma duração de 3 dias.

- Perfurações e injeções verticais de 4,5 m de comprimento, realizadas diretamente a partir da plataforma da linha 382, já bloqueada para operações de manutenção ferroviária. Apenas um dia foi necessário para a realização dos trabalhos.

CARACTERÍSTICAS DA INTERVENÇÃO

- Utilização da tecnologia Uretek Deep injections® com o sistema de injeção Uretek Multipoint®.

- Perfuração com brocas de 26 mm de diâmetro.

- Injeção de resina expansiva através de tubos de injeção.

- Verificações instantâneas com um sistema laser para controlar o princípio de elevação.

AS VANTAGENS DA SOLUÇÃO URETEK

- Rapidez: planeamento e programação cuidadosa dos tempos de execução permitiram que os trabalhos fossem concluídos em apenas três dias.

- Não invasiva: a intervenção permitiu que o tráfego ferroviário continuasse sem contaminar a área de trabalho com resíduos da obra.

- Acompanhamento contínuo dos trabalhos: as atividades foram monitorizadas em tempo real através de tecnologia laser.

- Aplicação da tecnologia exclusiva Uretek Deep injections®: injeção de resina expansiva Uretek Geoplus® com grande capacidade de expansão, consolidando o terreno.

- Respeito pelo ambiente: a mistura das resinas Uretek® gera um produto final inerte, que não liberta resíduos no solo ou nos aquíferos presentes.

COMO FUNCIONA O SISTEMA DE INJECÇÃO URETEK MULTIPOINT®?

A Uretek utiliza a tecnologia patenteada Deep injection® com o sistema de injeção Multipoint® que consiste em injetar resinas através de uma cânula com vários orifícios laterais denominada "multi-furos", (enquanto o sistema tradicional permite injeções em vários níveis através de um tubo com um único orifício na extremidade).

A Uretek realiza as injeções de forma intermitente, alternando a administração da mistura com intervalos de duração predefinida.

A experimentação começou no início de 2017 e terminou em julho de 2018 com o registo da patente correspondente (Patente Europeia EP 3 821 079 B1).

As principais características do sistema Uretek Multipoint®:

- Malha de injeção muito densa e regular graças ao elevado número de orifícios calibrados presentes na superfície lateral dao tubo.

- Tratamento homogéneo garantido: graças à conceção da disposição dos orifícios, que são calibrados e aumentam de tamanho com a profundidade, a resina sai de todos os orifícios ao mesmo tempo. Por conseguinte, é possível definir o caudal de um único orifício graças à calibração do diâmetro das aberturas efetuadas na superfície lateral dos tubos.

- Dispersão mínima da resina: a resina está localizada perto dos orifícios de saída, evitando a dispersão, ou seja, descontinuidades no tratamento, graças à possibilidade de injeções intermitentes com uma resina que solidifica rapidamente.

- Difusão da mistura mesmo em volumes com baixa permeabilidade: a resina permite a injeção a uma pressão de saída ligeiramente superior à pressão de aperto do solo.

COMPORTAMENTO DO ATERRO DURANTE AS OPERAÇÕES DE CRAVAÇÃO DE TUBOS

A atividade de empurrar a perfuradora de tubos decorreu sem problemas, sem falhas na via e, portanto, sem criar qualquer perturbação no tráfego ferroviário.

Face de escavação com presença de resina

Face de escavação com presença de resina